5) Fijación

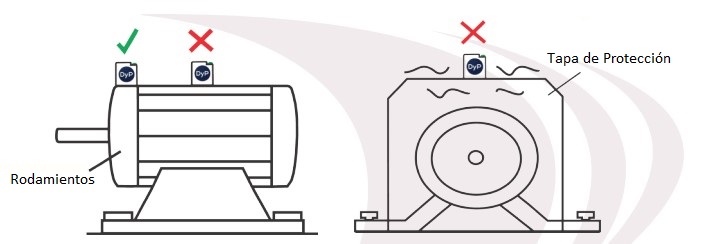

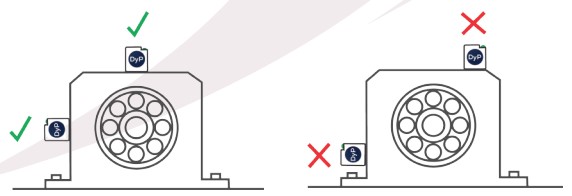

El método de fijación es uno de los factores más críticos para medir la vibración. La fijación rígida es esencial para evitar lecturas y datos falsos.

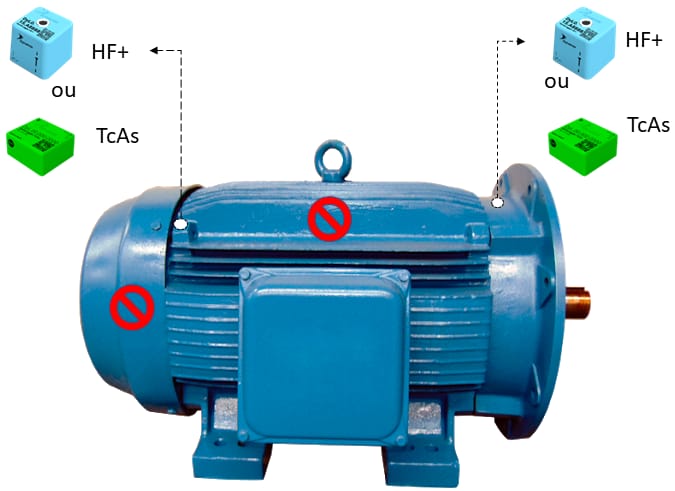

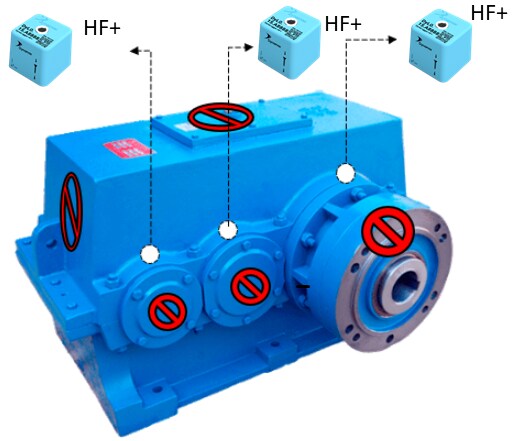

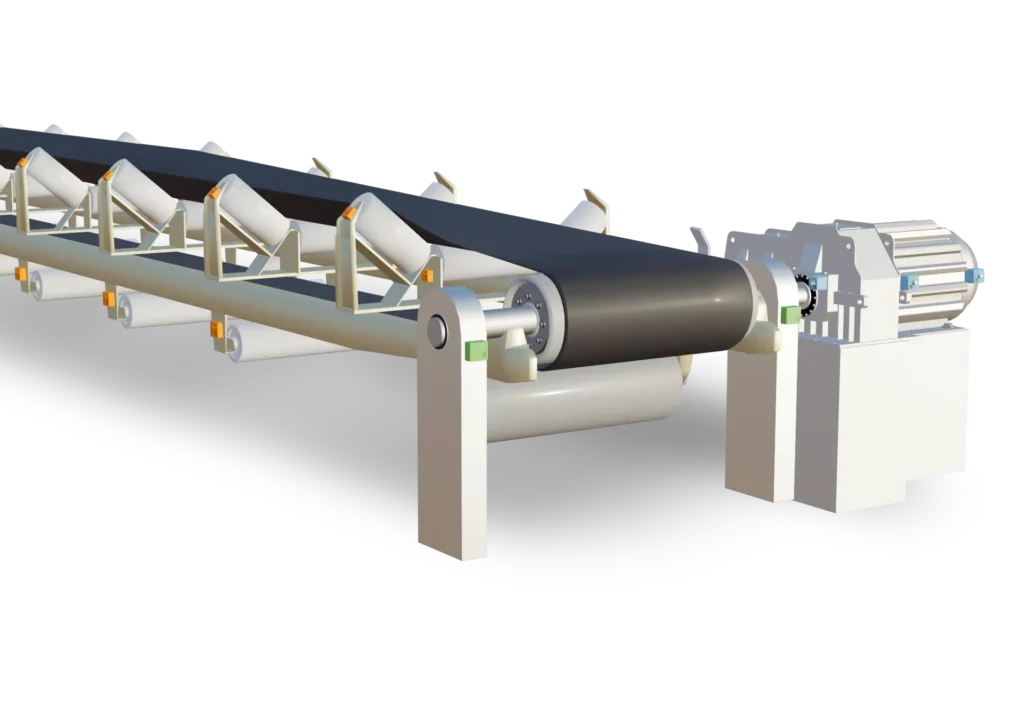

Dependiendo del tipo de máquina y del punto de monitoreo, se pueden utilizar diferentes métodos de fijación.

Fijación por tornillo

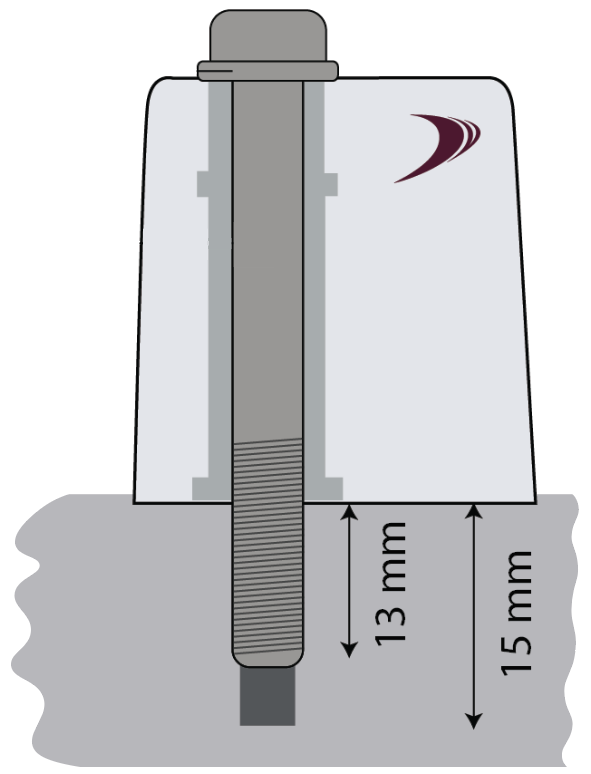

Antes de optar por este método de fijación, verifique si el punto de instalación en el equipo posee la espesura suficiente para el agujero. En caso positivo, siga el paso a paso descrito a continuación:

Perforación del agujero en la máquina

Haga un agujero con un macho de rosca M6x1 (enviado junto con los kits de 21 DynaLoggers) en el lugar elegido, con al menos 15 mm de profundidad.

Limpieza Física

Con un cepillo de alambre o papel de lija fino, limpie las partículas sólidas e incrustaciones en la superficie del punto de medición.

Después de la preparación de la superficie, se debe iniciar el proceso de fijación del DynaLogger:

Fijación del DynaLogger

Posicione el DynaLogger en el punto de medición de modo que la base del dispositivo esté completamente apoyada en la superficie. Una vez hecho esto, apriete el tornillo y la arandela de seguridad* (enviada con cada DynaLogger), aplicando un apriete de 11 Nm.

* El uso de la arandela de presión es fundamental para obtener resultados confiables.

Fijación con pegamento

Algunos casos de instalación deben tener mayores cuidados de fijación y la instalación utilizando el pegamento especial puede tener sus ventajas. Explicamos algunos ejemplos:

– Fijación a superficies curvas, es decir, donde la base del DynaLogger no estará totalmente apoyada en la superficie del punto de medición;

– Fijación en lugares que no permiten perforar al menos 15 mm;

– Fijación en la que el eje Z del DynaLogger no estará posicionado verticalmente en relación con el suelo.

Además de la preparación tradicional de la superficie descrita anteriormente, también se debe realizar una limpieza química.

Limpieza Química

Usando un solvente apropiado, elimine cualquier residuo de aceite o grasa que pueda existir en el lugar de instalación.

Después de la preparación de superficie, se debe iniciar el proceso de preparación de la cola.

Preparación del pegamento

Las pegas más indicadas para este tipo de fijación, según testes realizados por Dynamox, son los Adhesivos Estructurales Scotch Weld DP- 8810 o DP-8405 de 3M. Siga las instrucciones de preparación que están descritas en el manual de la propia pega.

Fijación del DynaLogger

Aplique la pega de forma que cubra toda la base de la superficie inferior del DynaLogger, llenando completamente el agujero central. Aplique la pega partiendo del medio para las extremidades.

Instalación del DynaLogger con fijación con pegamento

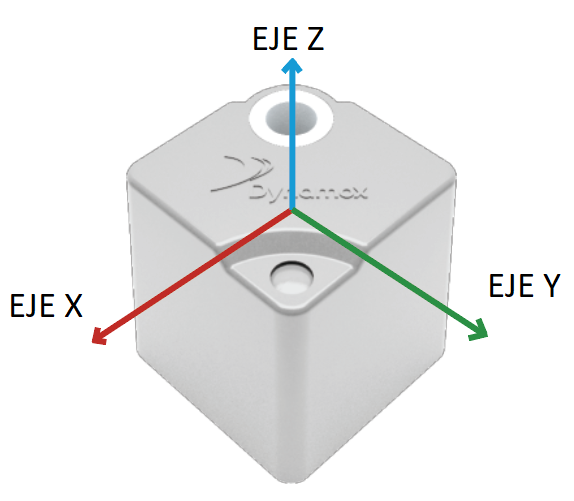

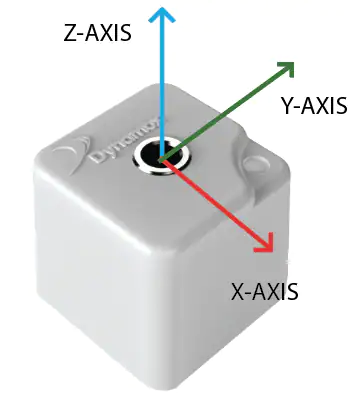

Presione el DynaLogger en el punto de monitoreo, colocando la orientación de los ejes conforme está en el dibujo en el cuerpo del sensor, de la manera más adecuada.

Espere un tiempo de cura indicado en el manual de la propia fabricante de la pega, con la finalidad de garantizar la buena fijación del DynaLogger.