Motor elétrico

Motores elétricos são responsáveis pelo funcionamento da maioria das máquinas industriais, tendo como função a geração de movimento. Uma falha neste tipo de equipamento pode acarretar paradas na produção e acidentes.

O monitoramento das condições de operação é um importante aliado na busca por maior confiabilidade nestes equipamentos. Os sensores da Dynamox permitem um acompanhamento online de parâmetros como vibração e temperatura, o que por sua vez permite a identificação de falhas potenciais e intervenções planejadas, reduzindo assim tempos de parada de produção e aumentando a eficiência do processo produtivo como um todo.

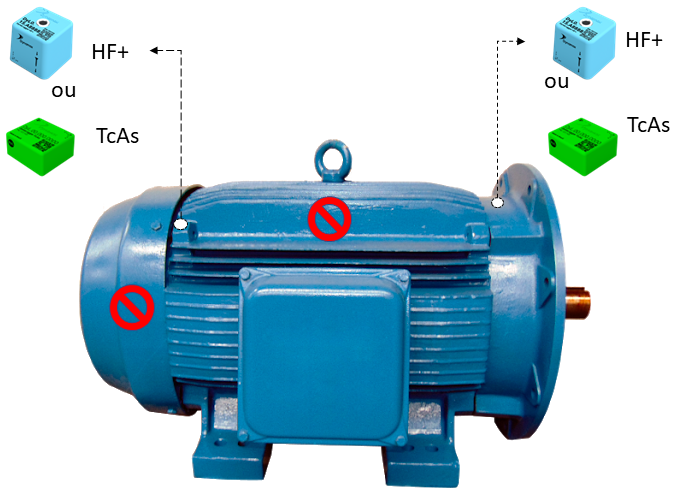

Em relação à posição dos sensores em um motor, recomenda-se o monitoramento do lado acoplado (LA) e do lado oposto ao acoplado (LOA), conforme figura abaixo.

OBS: a posição LOA pode oferecer certo desafio à instalação, por conta da tampa de proteção. Se necessário, considere fazer um furo ou cortar um entalhe na tampa para permitir o acesso a um local rígido de instalação. Nunca instale sensores na carenagem ou nas aletas do motor, pois são partes que emitem elevados níveis de vibração e dificultam a análise de falhas.

No caso desse equipamento, pode-se usar dois modelos de sensores:

- DynaLogger HF+: Sensor com frequência máxima de 13000 Hz. Este sensor é indicado para motores acoplados a maquinários de grande importância. Devido seu alto range de frequência, é possível identificar de falhas de rolamento ou lubrificação em estágios mais iniciais, além de falhas na frequência de rotação da máquina, assim como o TcAs.

- DynaLogger TcAs: Sensor com frequência máxima de 2500 Hz. Indicado para máquinas de baixa ou média criticidade e que não apresentem um grande histórico de falhas de rolamento ou de lubrificação, pois estas são falhas que geralmente aparecem em mais alta frequência. Este sensor permite a detecção de falhas na frequência de rotação da máquina, como desbalanceamento, desalinhamento, folgas, entre outros. Além disso, também detecta falhas de rolamento em estágios um pouco mais avançados.

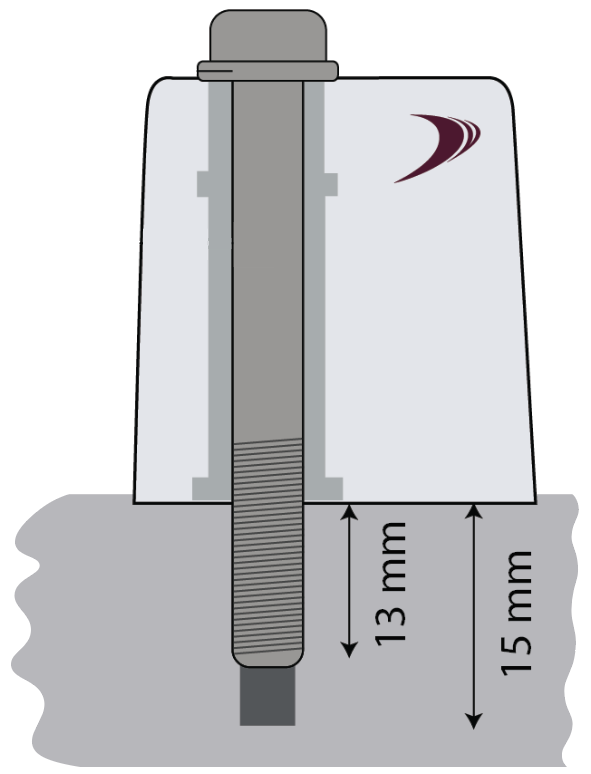

Para a fixação dos DynaLoggers, há duas opções principais: parafuso ou cola homologada pela Dynamox.

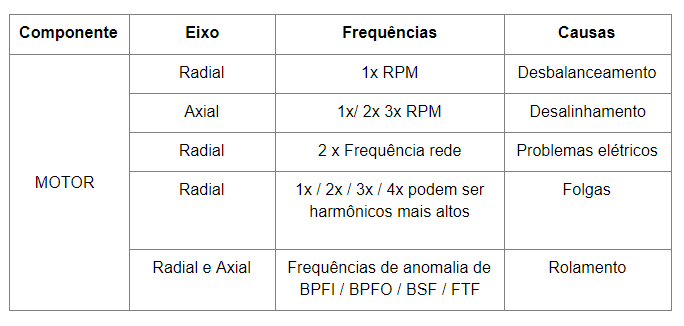

Em relação às falhas, abaixo indicam-se possíveis causas de problemas no maquinário, eixo onde tais problemas costumam ser monitorados e sua respectiva frequência característica.

Imagens de instalações reais dos sensores: